产品展示

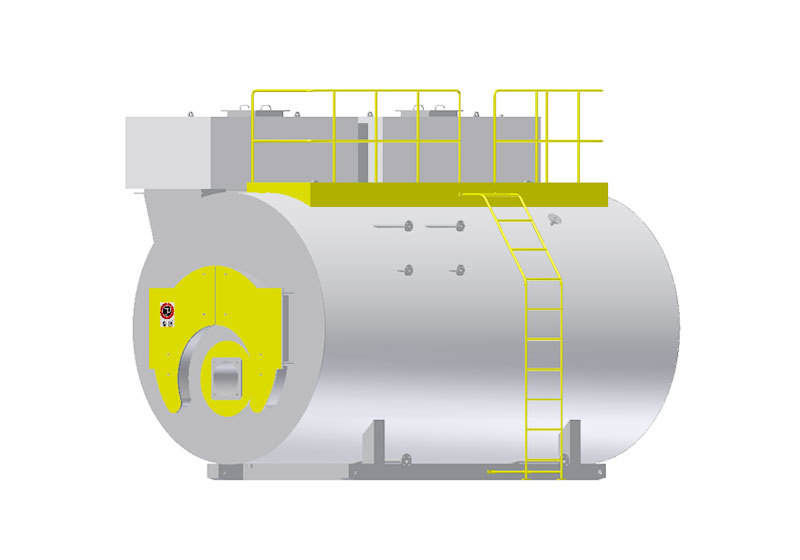

有机热载体(导热油锅炉)

有机热载体炉是一种新型的特种锅炉又称导热油炉,具有低压、高温工作特性,其供热温度可达到液相340℃或汽相400℃度。凡是需要均匀稳定地加热,且不允许火焰直接加热的工艺加热温度在150℃-380℃之间的各种生产场合中都可以采用有机热载体供热。 卧式燃油气有机热载体炉以油、气为燃料,以导热油为介质,利用热油循环油泵强制介质进行液相循环,将热能输送给用热设备后再返回加热炉重新加热,具有在低的压力下获得高的工作温度,并且能对介质运行进行高精密控制工作。系统热利用率高,由于模块整体安装,运行维修方便,是一种安全、高效、节能的理想供热设备。 燃料由燃烧器点火后产生的高温火焰进入内盘管内形成辐射受热面,经由内盘管后部旋转180°进入内、中外管的夹层区形成对流受热面。然后在夹层的前部进入中、外盘管的第二夹层区,在第二夹层区的后部到烟囱排入大气。

所属分类:

油田加热炉

关键词:

锅炉设备

电话:

邮箱:

产品询价

产品描述

1.1 有机热载体加热炉(导热油炉)简介

有机热载体炉是一种新型的特种锅炉又称导热油炉,具有低压、高温工作特性,其供热温度可达到液相340℃或汽相400℃度。凡是需要均匀稳定地加热,且不允许火焰直接加热的工艺加热温度在150℃-380℃之间的各种生产场合中都可以采用有机热载体供热。 卧式燃油气有机热载体炉以油、气为燃料,以导热油为介质,利用热油循环油泵强制介质进行液相循环,将热能输送给用热设备后再返回加热炉重新加热,具有在低的压力下获得高的工作温度,并且能对介质运行进行高精密控制工作。系统热利用率高,由于模块整体安装,运行维修方便,是一种安全、高效、节能的理想供热设备。 燃料由燃烧器点火后产生的高温火焰进入内盘管内形成辐射受热面,经由内盘管后部旋转180°进入内、中外管的夹层区形成对流受热面。然后在夹层的前部进入中、外盘管的第二夹层区,在第二夹层区的后部到烟囱排入大气。

性能特点:

1.获得低压高温热介质,调节方便,供热均匀,可以满足精确的工艺温度。

2.液相循环供热,无冷凝排放热损失,供热系统热效率高。

3.工作介质受热及放热和温度升降对体积的变化,在系统内有补偿技术措施。

4.循环供热前有严格控制工作介质内空气、水分及其他低挥发物含量的技术措施。

出厂简况:

1.锅炉出厂时将本体、储油槽、油汽分离器、过滤器。、循环泵、注油泵、阀门、仪表、电器控制柜及其另件为整体运输,

2.高位膨胀槽包装

3.随炉供应用户出厂技术文件,及产品出厂清单,安装说明。

1.2 有机热载体加热炉(导热油炉)主要部件

导热油锅炉本体:

A. 锅炉采用内、中、外三圈盘管,烟气三回程设计方案,与国内外其他结构的设计相比,具有换热面积大,散热损失小、排烟温度低、热效率高、燃料耗量低、使用寿命长等特点。

B. 锅炉传热管圈经优化设计,以确保附着在管圈壁导热油薄膜保持适当的温度,以及确保充足的导热油流量及流速,不但延长传热管圈寿命,且减缓导热油品质劣化。

C. 锅炉炉膛后部设有蚊香形盘管形成湿背,减少炉内耐火材料的蓄热,提高自身停电保护性能。

D. 锅炉前后采用活动烟箱门,迷宫式双密封设计,确保不漏烟且维护方便。

E. 锅炉内部采用硅酸铝、陶瓷纤维及耐火泥隔热,炉体外部保温采用四层式结构,1~3层采用硅酸铝,外层采用玻璃棉加强保温,以使散热损失降到最低,并提高炉体严密性。

F. 结构紧凑,整体出厂,安装、操作方便,维护省时、省力。

G. 导热油锅炉烟气余热回收自适应锅炉出力,可自动平衡,余热循环利用彻底,降低尾部烟气温度,无二次浪费。

H. 导热油锅炉配套的节能器采用多种节能类型,可以灵活组合,适应供热系统工艺,可提供完善、可靠的节能方案。

I. 导热油锅炉节能器设计独特、优化传热,节能效果显著,可提升锅炉整体热效率5%~8%;节能器材质选用耐腐蚀材料,可耐受烟气腐蚀,延长使用寿命。

J. 锅炉显著的节能效益,使整个供热系统达到最佳的经济运行模式。

K. 为确保锅炉能效达到最佳运行模式,我司在生产工厂内设有锅炉能效检测平台,可以对600万大卡及以下的导热油锅炉进行能效检测。客户可在厂验时实地查验,待现场安装完成后进行对比,确保锅炉的运行能效达到最佳状态。

导热油锅炉节能方案(空气预热器)说明:

导热油锅炉在使用分体式热风型燃烧器时需要配备空气预热器回收锅炉排放烟气的余热。可实现烟气余热的自适应回收利用。燃烧器燃烧所需的助燃空气和燃烧产生的烟气量都与燃烧负荷相对应,通过空气预热器的换热,助燃空气可以实时吸收热媒锅炉排放烟气的高温余热,并将回收的热量直接送入锅炉加以吸收利用,达到自行匹配的余热循环利用,充分利用余热,回收利用率最高(参见下图所示)。

节能型导热油锅炉设计目标:

节能型导热油锅炉烟气排放温度降到170℃以下,其回收效益分析如下:

锅炉本体的排烟温度约为: 330 ℃,其锅炉本体热效率约为:85 %

按照经验数据,烟气排放温度每降低21 ℃,可以节省燃料约1 %

经过空预器余热回收后,排烟温度降至:170 ℃以下,锅炉整体热效率可达:92 % 以上。

因此,烟气余热回收的直接效益将可节省燃料 7 %以上 。

循环系统概述:

有机热载体炉循环系统推荐采用注入式,这样压力较高的介质先经过有机热载体炉本体而用热设备承压由较低,可提高用热设备的安全性。

有机液注入循环工作的具体回路,主要有基本循环回路、少液回路、停电保护回路组成。循环回路的工作是注油泵,通过闸门的切换,即可将外部用于系统工作的足量有机液注入储油槽,又可将储油槽内的有机液送往整个工作系统。同时也可将在停炉检修期间的存液卸入油槽。

当系统充满油后,启动循环泵,逐渐升高炉体的温度,使系统油温不断升高,将其中含有的水份,空气及低挥发份物质通过分离器引入膨胀槽内排除。

系统内水份等杂质排除后,便可按照所述基本循环回路投入正常运行。

为确保有机热载体炉整个循环系统安全可靠运行,除有机热载体炉主机外,同时也有成熟的循环系统附属设备以供用户选配。

主要配套辅机:

a. 膨胀槽:膨胀槽用于容纳有机液在高温下的容积热膨胀量(油温每升高100℃油膨胀量为10%),除此外还具有补充有机液并排除系统内水分、气体及低挥发物质的作用。

膨胀槽应装设在系统最高点,以起到稳定压头,避免有机液气化的作用,膨胀槽底部应比系统最高点至少高出1.5m。

膨胀槽为常压容器,设有与大气相通的放弃孔、溢流口,以及为确保系统安全工作的低液位报警和燃烧连锁装置。

膨胀槽内有机液的存量控制应是:当系统在常温时,只有1/4的容积充满度,而当系统处于运行温度时为3/4的容积充满度。

b. 储液槽:储液槽的容积,应基本能满足存储全系统的有机液的要求,为常压容器,与膨胀槽连通,一般设置在整个系统的地面或地面以下低处。

c. 过滤器:除有机液本身可能混入杂质以外,高温运行之下会产生化合物和残渣,为防止上述物质在炉体受热面内沉积或堵塞系统管道,并保持循环泵正常运行,在进入循环泵之前的配管上装设过滤器,过滤器应定期清理虑网上的沉积物。清理时,可暂行通过旁通阀门进行循环工作,清理完毕后及时切换回油管路。

d. 分离器:用于分离系统中的空气,蒸汽及不凝气体,并将其导入膨胀槽内排除。

其安装的高度,应使水平进出口至少与管路最高点齐平。

e. 循环泵:循环泵的流量、压头及功率的选择,直接影响系统的运行效果,同时决定了装置的功率消耗。从这两方面考虑,应通过计算比较,按所需热负荷及系统大致阻力来确定循环泵,型号和扬程见产品总清单。

f. 注油泵:用来注油和卸油,考虑该泵非常用设备,而且泵送液量多少仅仅影响注液的时间,故采用小容量的齿轮泵,型号及规格见产品总清单。

g.滤油器(Y型滤油器) 滤油器用来过滤并清除供热系统中的异物。

h.油汽分离器: 油汽分离器用来分离并排除供热系统中的空气、水蒸汽及其它气体,从而确保导热油在液相无气水的状态下稳定运行。

i.燃烧器:用来将燃料转化为高温火焰。

联系我们

销售电话:0532-58710666 / 13335063629

售后电话:0532-58710332 / 13969678003

邮箱:qdjp-zh@163.com

传真:0532-58710331

公司地址:青岛市高新技术产业开发区新材料团地

微信二维码